Drehkolbenpumpen

NOVAlobe

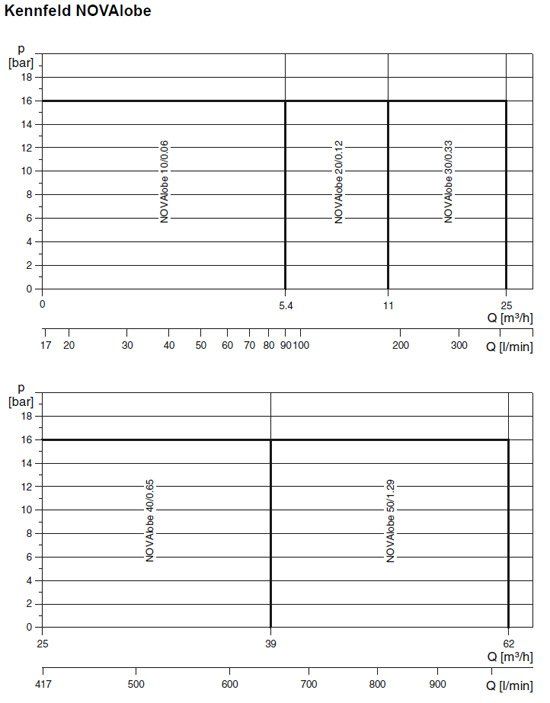

Bei Pumpen der Baureihe NOVAlobe handelt es sich um Drehkolbenpumpen aus Edelstahl für hochviskose Flüssigkeiten mit einer Verdrängung von 0,06 bis 1,29 l/Umdrehung und einem Differenzdruck von 16 bar. Die Anschlussnennweiten reichen von DN 25 bis DN 80 und die Motorleistungen von 0,25 kW bis 22 kW.

01

Allgemeines

NOVAlobe Pumpen sind robuste Drehkolbenpumpen zur Förderung von hochviskosen Flüssigkeiten. Bei der Entwicklung stand neben den speziellen Hygieneanforderungen in sterilen Prozessen die schonende Förderung des Mediums im Vordergrund.

Die NOVAlobe Pumpenbaureihe bietet einen zuverlässigen, leistungsfähigen und hygienischen Betrieb bei einer Vielzahl von anspruchsvollen Einsatzbedingungen.

Die biegesteife Wellengeometrie, bei der die Getriebezahnräder zwischen den Lagerstellen angeordnet sind, ermöglicht geringere Spaltmaße und ein höheres Differenzdruckvermögen.

Die Getriebe-/Pumpengehäuse-Anbindung wurde so gestaltet, dass der Wärmeübergang zwischen beiden Elementen minimiert wird.

Diese Lösung ermöglicht

- Reduzierung der temperaturbedingten Maßänderungen

- verbessertes Lagerverhalten

Pumpen mit vertikalen Stutzen sind vollständig über den Druckstutzen entleerbar. Sie erfüllen damit die SIP-Anforderungen.

Die konstruktive Ausführung entspricht den EHEDG-Empfehlungen und den QHD-Kriterien.

Die Pumpen sind CIP- und SIP-fähig gemäß den Leistungskriterien für Pumpen nach DIN 12462 und erfüllen die Anforderungen nach GMP und FDA.

Die konstruktive Ausführung der medienberührten Bauteile erfüllt die Anforderungen

- des Qualified Hygienic Design (QHD)

- der EHEDG mit Prüfzertifikat als Beleg für die CIP- Reinigungsfähigkeit

- der GMP-Regelwerke für FDA-geprüfte Werkstoffe

Das Pumpengehäuse ist aus Edelstahl 1.4404 – entsprechend AISI 316L hergestellt. Andere Werkstoffe (1.4435) sind auf Anfrage lieferbar. Standardmäßig haben alle medienberührten Pumpenteile folgende Eigenschaften:

- Oberflächen Ra = 0,8 μm

- elektropolierte Oberflächen

Pumpen mit niedrigem Ferritgehalt, höherer Oberflächengüte (Ra<0,4 μm), und kolsterisierter Oberfläche sind auf Anfrage verfügbar.

02

Bauformen

Die NOVAlobe ist in verschiedenen Bauformen erhältlich:

Pumpe mit freiem Wellende, horizontale Saug- und Druckstutzen

Pumpe mit vertikelem Saug- und Druckstutzen

Pumpe mit Kupplung und Getriebemoter auf Grundplatte

NOVAlobe auf Fahrgestell

Pumpe mit freiem Wellende, horizontale Saug- und Druckstutzen

Pumpe mit vertikelem Saug- und Druckstutzen

Pumpe mit Kupplung und Getriebemoter auf Grundplatte

NOVAlobe auf Fahrgestell

Pumpe mit vertikelem Saug- und Druckstutzen

Pumpe mit Kupplung und Getriebemoter auf Grundplatte

NOVAlobe auf Fahrgestell

Aufstellung

NOVAlobe-Pumpen sind mit verstellbaren Füßen für horizontale oder vertikale Aufstellung ausgestattet. Die Fußhöhe kann eingestellt werden, um so ein einfaches Ausrichten von Motor und Kupplung zu ermöglichen. Ein zeitaufwändiges Ausrichten mit Unterlegscheiben entfällt. Die dreibeinige Aufstellung sorgt für zusätzliche Stabilität und vermeidet unerwünschte Bewegungen und Vibrationen.

Drehkolben

In der NOVAlobe können verschiedene Drehkolbenformen mit unterschiedlichen Charakteristiken eingesetzt werden. Durch den flexiblen Einsatz unterschiedlicher Drehkolben können sie in Abhängigkeit ihrer Förderaufgabe stets mit einem optimal geeigneten Drehkolben arbeiten.

Mögliche Drehkolbenformen

Einflügelige Drehkolben sind besonders zur schonenden Förderung von Medien mit einem hohen Feststoffanteil geeignet.

Die standardmäßig eingebauten zweiflügeligen Drehkolben ermöglichen die Förderung für fast alle Standardanwendungen.

Mehrflügelige Drehkolben bieten eine besonders produktschonende Förderung mit hohen Drehzahlen und geringster Pulsation.

Anschlüsse

Standardmäßig sind viele Anschlussvarianten einschließlich Sterilgewinde nach DIN 11864-1 PN 16 und Sterilflansch und DIN 11864-2 PN 16 verfügbar.

Weitere Anschlüsse wie SMS, RJT, Clamp-Anschlüsse nach DIN und Tri-Clover sind auf Anfrage lieferbar.

Gleitringdichtung

Für die NOVAlobe-Pumpenbaureihe bietet GEA folgende Anordnungen an:

- Einfachwirkende Gleitringdichtung

- Einfachwirkende Gleitringdichtung, gespült

- Doppeltwirkende Gleitringdichtung

- Einfache O-Ring-/Wellendichtung

- Doppelte O-Ring-/Wellendichtung

Die kompakte Bauweise der NOVAlobe-Pumpe ermöglicht einen einfachen Austausch der drehrichtungsunabhängigen Wellendichtungen. Die Wellendichtungen können von der Vorderseite aus gewechselt werden, ohne einen Ausbau der Pumpe aus der Rohrleitung vorzunehmen. Die robuste und einfache Konstruktion der Gleitringdichtung stellt sicher, dass die verstärkende Feder nicht mit dem Fördermedium in Berührung kommt.

Die Gleitringdichtungen sind so ausgerichtet, dass sie hohem Druck und Temperaturen standhalten. Die O-Ring-Wellenabdichtungen sind einfach aufgebaut und arbeiten mit Standard-O-Ringen. Zur Auswahl stehen einfache und doppelte O-Ring-Wellen-abdichtungen. Die Wellenabdichtung mit O-Ringen kann eine günstige Alternative zu einer Gleitringdichtung darstellen. Allerdings muss darauf geachtet werden, dass die unten aufgeführten maximalen Drehzahlen nicht überschritten werden.

Die Lebensdauer der O-Ring-Wellenabdichtung hängt von der Förderaufgabe und dem verwendeten Material ab. FKM bietet erfahrungsgemäß die längste Lebensdauer.

03

Arbeitsweise

Zwei exakt synchronisierte Drehkolben drehen sich gegeneinander, einer in Uhrzeigerrichtung, der andere in entgegengesetzter Richtung.

Zwei exakt synchronisierte Drehkolben drehen sich gegeneinander, einer in Uhrzeigerrichtung, der andere in entgegengesetzter Richtung.

Schritt 1

Weil die Drehkolben in unterschiedliche Richtungen drehen, erzeugt das vergrößerte Volumen zwischen den Drehkolben einen Unterdruck, der das Fördermedium in die Pumpe saugt.

Schritt 2

Das Fördermedium ist zwischen Drehkolben und Pumpengehäuse eingeschlossen und wird zum Austritt gefördert.

Schritt 3

Wenn das Fördermedium den Austritt erreicht hat, treibt es der gegenüberliegende Drehkolbenflügel aus der Kammer. An dieser Stelle verringert sich das Volumen in der Kammer, sodass der Druck an der Austrittsseite erhöht wird.

Hinweis: Bei Betrieb gegen ein geschlossenes Ventil baut die Drehkolbenpumpe schlagartig mehr Druck auf, da Flüssigkeiten nicht komprimierbar sind. Die Pumpe oder Anlagenteile können so zerstört werden. Treffen Sie geeignete Schutzmaßnahmen.

Rückstrom/Verluste

Die Drehkolben berühren weder das Pumpengehäuse noch sich selbst untereinander. Der Spalt zwischen Gehäuse und Drehkolben erlaubt es einem Teil des Fördermediums von der Druckseite wieder zur Saugseite zu gelangen. Der Rückstrom ist die Differenz zwischen der theoretischen Verdrängung und des tatsächlichen Förderstroms.

Rückstrom A:

Rückstrom zwischen Drehkolben und Pumpengehäuse.

Rückstrom B:

Rückstrom durch den Eingriffspunkt der Drehkolben.

Rückstrom C:

Rückstrom zwischen

- dem Gehäusedeckel und den Drehkolben

- der Rückwand des Pumpengehäuses und der Drehkolben

Der Rückstrom (Verlust) wird von drei Faktoren beeinflusst:

Druck

(Höherer Druck = mehr Rückstrom)

Spalt

(Größerer Spalt = mehr Rückstrom)

Viskosität

(Höhere Viskosität = weniger Rückstrom)

04

Zulassungen und Zertifikate

Die verwendeten Werkstoffe und Oberflächenqualitäten sind Gegenstand zahlreicher nationaler und internationaler Regeln und Vorschriften. Dazu gehören die Empfehlungen der EHEDG (European Hygienic Equipment Design Group) und des QHD (Qualified Hygienic Design).

Die verwendeten Werkstoffe und Oberflächenqualitäten sind Gegenstand zahlreicher nationaler und internationaler Regeln und Vorschriften. Dazu gehören die Empfehlungen der EHEDG (European Hygienic Equipment Design Group) und des QHD (Qualified Hygienic Design).

EHEDG

Die EHEDG entwickelt Richtlinien und Testverfahren zur sicheren und hygienegerechten Verarbeitung von Lebensmitteln. Das EHEDG-Symbol darf nur von Herstellern verwendet werden, die diese EHEDGRichtlinien einhalten. Die mikrobiologische Unbedenklichkeit des Endproduktes (z.B. Förder-medium) wird so gewährleistet.

QHD

Qualified Hygienic Design (QHD) steht für ein zweistufiges Testverfahren für die hygienegerechte Gestaltung von Maschinen und Maschinenkomponenten und für Reinigungsfähigkeit von Bauteilen, Maschinen und Anlagen für aseptische oder sterile Anwendungen. Das QHD-Symbol darf nur von Herstellern geführt werden, die die QHD-Richtlinien einhalten.